अॅनोडायझिंग अॅल्युमिनियम भागही एक सामान्य पृष्ठभागाची प्रक्रिया आहे जी त्यांचा गंज प्रतिकार, टिकाऊपणा आणि सौंदर्यशास्त्र वाढवते.आमच्या शीट मेटल आणि सीएनसी मशीनिंग उत्पादन पद्धतीमध्ये, अॅल्युमिनियमचे बरेच भाग एनोडायझेशन करणे आवश्यक आहे, दोन्हीअॅल्युमिनियम शीट मेटल भागआणिअॅल्युमिनियम सीएनसी मशीन केलेले भाग. आणि कधीकधी ग्राहकाला पूर्ण झालेले भाग कोणत्याही दोषांशिवाय परिपूर्ण हवे असतात. ते स्पष्टपणे दिसणारे संपर्क बिंदू स्वीकारू शकत नाहीत जिथे अॅनोडायझिंग कोटिंग नसते.

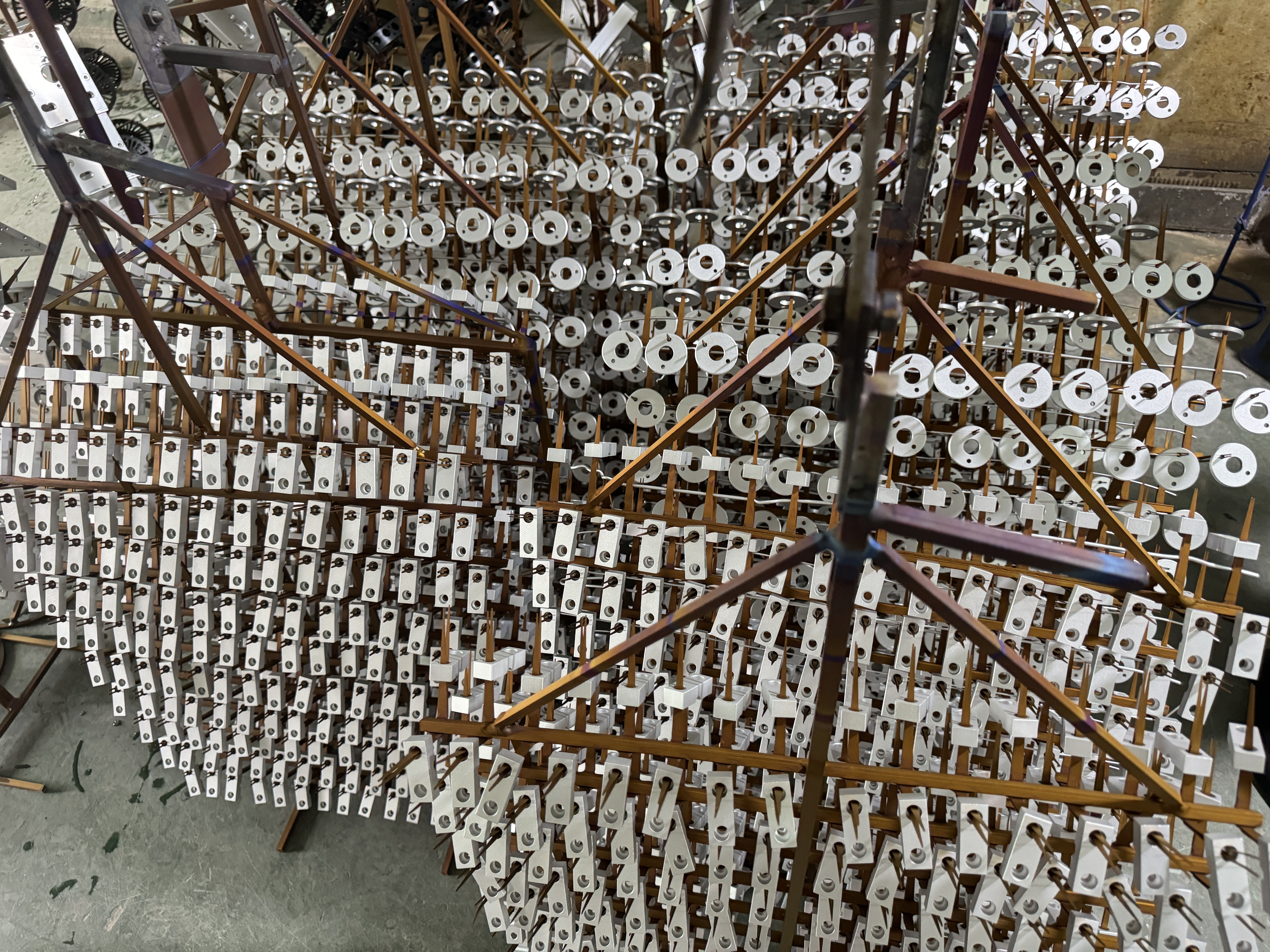

तथापि, दरम्यानअॅल्युमिनियम अॅनोडायझिंगप्रक्रिया, संपर्क बिंदू किंवा भाग जिथे हँगिंग ब्रॅकेट किंवा शेल्फच्या थेट संपर्कात येतो ते एनोडायझिंग सोल्यूशनमध्ये प्रवेश नसल्यामुळे प्रभावीपणे एनोडायझेशन केले जाऊ शकत नाहीत. ही मर्यादा एनोडायझिंग प्रक्रियेच्या स्वरूपामुळे आणि एकसमान आणि सुसंगत एनोडायझिंग पृष्ठभाग पूर्ण करण्यासाठी भाग आणि एनोडायझिंग सोल्यूशन दरम्यान अबाधित संपर्काची आवश्यकता असल्यामुळे उद्भवते.

दअॅनोडायझिंग प्रक्रियायामध्ये अॅल्युमिनियमचे भाग इलेक्ट्रोलाइट द्रावणात बुडवणे आणि द्रावणातून विद्युत प्रवाह जाणे, अॅल्युमिनियमच्या पृष्ठभागावर ऑक्साइड थर तयार करणे समाविष्ट आहे. हा ऑक्साइड थर अद्वितीय फायदे प्रदान करतोअॅनोडाइज्ड अॅल्युमिनियम, जसे की वाढीव गंज प्रतिकार, सुधारित टिकाऊपणा आणि रंगांचा रंग स्वीकारण्याची क्षमता.

तथापि, जेव्हा हँगिंग ब्रॅकेट किंवा रॅक वापरून भागांना अॅनोडाइझ केले जाते, तेव्हा ज्या संपर्क बिंदूंवर भाग ब्रॅकेटच्या थेट संपर्कात येतो ते अॅनोडाइझिंग द्रावणापासून संरक्षित केले जातात.. म्हणून, या संपर्क बिंदूंवर उर्वरित भागासारखीच अॅनोडायझिंग प्रक्रिया होत नाही, ज्यामुळे अॅनोडायझेशननंतर हँग स्पॉट्स किंवा खुणा निर्माण होतात.

या समस्येचे निराकरण करण्यासाठी आणि सस्पेंशन पॉइंट्सची दृश्यमानता कमी करण्यासाठी, सस्पेंशन ब्रॅकेटची रचना आणि स्थान तसेच अॅनोडायझिंगनंतर फिनिशिंग तंत्रांचा काळजीपूर्वक विचार केला पाहिजे.कमीत कमी पृष्ठभागाचे क्षेत्रफळ आणि धोरणात्मक स्थानासह सस्पेंशन ब्रॅकेट निवडल्याने अॅनोडाइज्ड भागाच्या अंतिम स्वरूपावर संपर्क बिंदूंचा प्रभाव कमी होण्यास मदत होऊ शकते. याव्यतिरिक्त, हलके सँडिंग, पॉलिशिंग किंवा स्थानिक अॅनोडायझिंग सुधारणांसारख्या पोस्ट-अॅनोडायझेशन प्रक्रियांचा वापर हँगिंग पॉइंट्सची दृश्यमानता कमी करण्यासाठी आणि अधिक एकसमान अॅनोडाइज्ड पृष्ठभाग पूर्ण करण्यासाठी केला जाऊ शकतो.

अॅल्युमिनियम अॅनोडायझिंग प्रक्रियेदरम्यान संपर्क बिंदू अॅनोडायझेशन का करता येत नाहीत याचे कारण हँगिंग ब्रॅकेट किंवा शेल्फमुळे होणारा भौतिक अडथळा आहे. विचारपूर्वक डिझाइन आणि फिनिशिंग धोरणे अंमलात आणून, उत्पादक अॅनोडायझेशन अॅल्युमिनियम भागांच्या एकूण गुणवत्तेवर आणि देखाव्यावर संपर्क बिंदूंचा प्रभाव कमी करू शकतात.

या लेखाचा उद्देश अॅनोडाइज्ड सस्पेंशन ब्रॅकेटची निवड, लटकण्याचे बिंदू कमी करण्यासाठीच्या रणनीती आणि परिपूर्ण अॅनोडाइज्ड पृष्ठभाग सुनिश्चित करण्यासाठी तंत्रांचा शोध घेणे आहे.

योग्य सस्पेंशन ब्रॅकेट निवडा:

एनोडाइज्ड सस्पेंशन ब्रॅकेट निवडताना, खालील घटकांचा विचार करणे महत्वाचे आहे:

१. साहित्य सुसंगतता: सस्पेंशन ब्रॅकेट टायटॅनियम किंवा अॅल्युमिनियम सारख्या अॅनोडायझिंग प्रक्रियेशी सुसंगत असलेल्या मटेरियलपासून बनवलेला असल्याची खात्री करा. हे अॅनोडायझिंग पृष्ठभागाच्या गुणवत्तेवर परिणाम करू शकणाऱ्या कोणत्याही प्रतिकूल प्रतिक्रियांना प्रतिबंधित करते.

२. डिझाइन आणि भूमिती:सस्पेंशन ब्रॅकेटची रचना अशा प्रकारे निवडली जाते की भागाशी संपर्काचे बिंदू कमीत कमी असतील जेणेकरून दृश्यमान खुणा सोडण्याचा धोका कमी होईल. भागाशी संपर्क साधण्यासाठी गुळगुळीत, गोलाकार कडा आणि किमान पृष्ठभाग असलेले ब्रॅकेट वापरण्याचा विचार करा.

३. उष्णता प्रतिरोधकता:एनोडायझिंगमध्ये उच्च तापमानाचा समावेश असतो, त्यामुळे सस्पेंशन ब्रॅकेट विकृत किंवा विकृत न होता उष्णता सहन करण्यास सक्षम असले पाहिजे.

लटकण्याचे ठिकाण कमीत कमी करा:

अॅनोडाइज्ड अॅल्युमिनियमच्या भागांवर लटकणारे डाग कमी करण्यासाठी, खालील तंत्रे वापरली जाऊ शकतात:

१. स्ट्रॅटेजिक प्लेसमेंट: सस्पेन्शन ब्रॅकेट काळजीपूर्वक त्या भागावर ठेवा जेणेकरून तयार झालेले कोणतेही चिन्ह अस्पष्ट भागात असतील किंवा त्यानंतरच्या असेंब्ली किंवा फिनिशिंग प्रक्रियेदरम्यान ते सहजपणे लपवता येतील. आणि भागांच्या पृष्ठभागाचे संरक्षण करण्यासाठी ब्रॅकेटमधून भाग काढताना देखील काळजी घेणे आवश्यक आहे.

२. मास्किंग: गंभीर पृष्ठभाग किंवा लटकण्याचे ठिकाण असलेल्या भागांना झाकण्यासाठी किंवा संरक्षित करण्यासाठी मास्किंग तंत्रांचा वापर करा. यामध्ये सस्पेंशन ब्रॅकेटच्या संपर्कापासून विशिष्ट भागांचे संरक्षण करण्यासाठी विशेष टेप, प्लग किंवा कोटिंग्ज वापरणे समाविष्ट असू शकते.

३. पृष्ठभागाची तयारी: एनोडायझिंग करण्यापूर्वी, भागाच्या एकूण लूकमध्ये उर्वरित लटकणारे बिंदू लपविण्यासाठी किंवा मिसळण्यासाठी पृष्ठभाग उपचार किंवा पृष्ठभाग उपचार लागू करण्याचा विचार करा.

परिपूर्ण अॅनोडाइज्ड फिनिशची खात्री करा:

अॅनोडायझिंग केल्यानंतर, त्या भागाची तपासणी करून उर्वरित सस्पेंशन पॉइंट्सची तपासणी करणे आवश्यक आहे आणि आवश्यकतेनुसार सुधारणात्मक कारवाई करणे आवश्यक आहे. यामध्ये कोणत्याही अपूर्णतेची दृश्यमानता दूर करण्यासाठी किंवा कमी करण्यासाठी हलके सँडिंग, पॉलिशिंग किंवा स्थानिक अॅनोडायझिंग सुधारणांसारख्या पोस्ट-प्रोसेसिंग तंत्रांचा समावेश असू शकतो.

थोडक्यात, निश्चित कंसांसह अॅल्युमिनियम भागांवर एकसंध अॅनोडाइज्ड फिनिश मिळविण्यासाठी ब्रॅकेट निवड, धोरणात्मक स्थान आणि अॅनोडायझेशन नंतरच्या तपासणी आणि रिफिनिशिंग प्रक्रियांचा काळजीपूर्वक विचार करणे आवश्यक आहे. या पद्धती लागू करून, उत्पादक हँगिंग पॉइंट्सची उपस्थिती कमी करू शकतात आणि अॅनोडाइज्ड भाग सर्वोच्च गुणवत्ता आणि सौंदर्यात्मक मानके पूर्ण करतात याची खात्री करू शकतात.

पोस्ट वेळ: मे-२०-२०२४